Con el rápido desarrollo de la industria logística moderna, el almacén tridimensional con vehículo lanzadera de cuatro vías se ha convertido en una de las formas principales de almacenes tridimensionales automatizados debido a sus ventajas en funciones de almacenamiento densas y eficientes, costos operativos e inteligencia sistemática. Gestión en el sistema de almacenamiento.

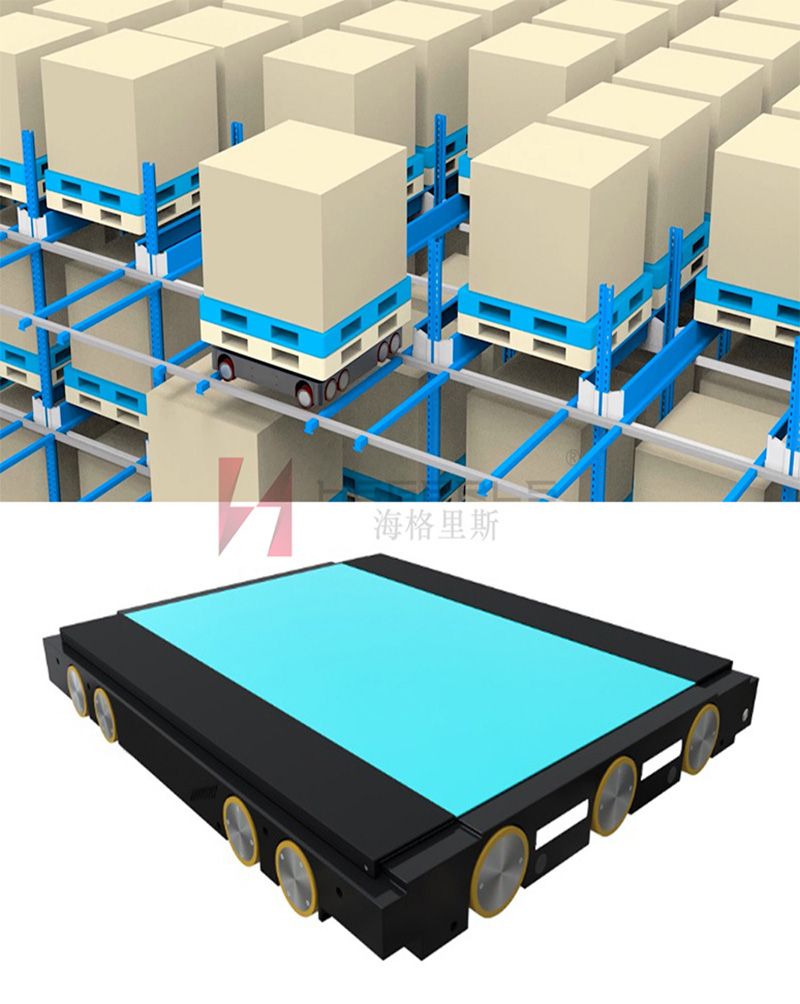

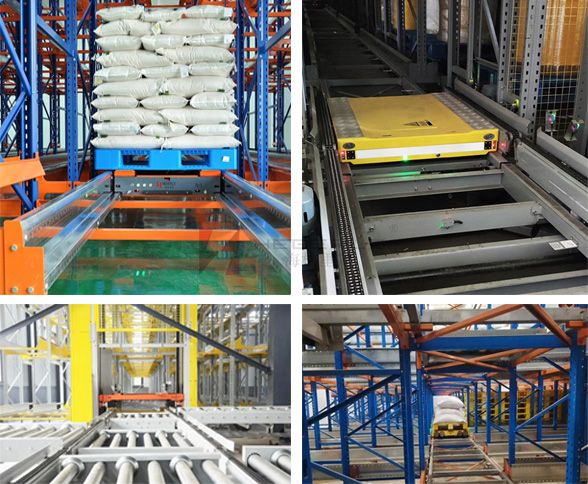

El almacén tridimensional con carro lanzadera de cuatro vías es un tipo de almacén tridimensional automatizado, que consta de un carro lanzadera de cuatro vías, estantes tridimensionales, elevadores, líneas transportadoras de bandejas, máquinas elevadoras y transportadoras y un sistema de control de software. . La sección del estante se usa para almacenar productos, el transbordador de cuatro direcciones se usa para transportar mercancías en el estante y el sistema de control de software se usa para controlar el funcionamiento del transbordador de cuatro direcciones y otros equipos de automatización, y registrar la situación real. de las mercancías. El almacén tridimensional con carro lanzadera de cuatro vías es una solución de almacén tridimensional automatizado común que se puede aplicar a almacenes irregulares, irregulares, de gran relación de aspecto o de lotes grandes de variedad pequeña o de lotes grandes de variedad múltiple. Al utilizar el movimiento vertical y horizontal del carro lanzadera de cuatro direcciones y cooperar con el elevador para las operaciones de cambio de capas, se puede lograr el almacenamiento y recuperación automatizados de mercancías, lo cual es adecuado para almacenamiento de bajo flujo y alta densidad, así como para alto flujo y almacenamiento de alta densidad. El sistema de almacenamiento tridimensional con lanzadera de cuatro direcciones es un nuevo tipo de sistema de almacenamiento inteligente que integra múltiples funciones, como apilamiento automático, manipulación automática y guía no tripulada. Con el rápido desarrollo de las industrias de logística de almacenamiento y comercio electrónico, se ha aplicado ampliamente.

El almacén tridimensional de vagones lanzadera de cuatro vías es más complejo en cuanto a programación de control, gestión de pedidos, algoritmos de optimización de rutas y otros aspectos, lo que dificulta la implementación del proyecto. Por lo tanto, hay relativamente pocos proveedores, y Hebei Woke Metal Products Co., Ltd. (marca propia: HEGERLS) es uno de los pocos proveedores.

En comparación con el almacenamiento y envío manual en estantes de almacén, la solución de transporte de cuatro vías ha evolucionado el sistema plano de “mercancías a personas” a un sistema 3D de “mercancías a personas” multicapa, creando un almacén tridimensional automatizado con un almacenamiento más alto y más denso. espacios. La solución de almacén tridimensional con lanzadera de cuatro direcciones de HEGERLS es adecuada para el almacenamiento de especificaciones de vehículos como paletas, contenedores y cajas de cartón, y es adecuada para diversos diseños espaciales complejos y escenarios industriales. En el mismo sistema de diseño espacial, el sistema de almacén tridimensional con vehículo lanzadera de cuatro vías HEGERLS tiene un mayor grado de automatización y capacidades de procesamiento de entrada y salida más fuertes en comparación con los sistemas de almacenamiento tradicionales, lo que puede acortar en gran medida el tiempo de procesamiento de tareas.

Proceso de funcionamiento del almacén tridimensional de vagones lanzadera de cuatro vías HEGERLS

1) Almacenamiento: La bandeja de almacenamiento se coloca directamente en el puerto de almacenamiento a través de un montacargas y, después de presionar el botón de almacenamiento, la línea transportadora se mueve en la dirección de almacenamiento. Después de la inspección de apariencia, inspeccione si los productos están colocados correctamente. Si están calificados, serán almacenados y escaneados con códigos de barras; Si no califica, se devolverá al almacén y la mercancía se reorganizará manualmente. El escáner de código de barras escanea el código del palet. Después de un escaneo exitoso, WCS (sistema de control) devuelve el valor del código de barras a WMS. WMS (sistema de información de gestión informática) asigna la ubicación de la carga según el valor del código de barras y lo envía a WCS (incluida información como el número de capas, filas, columnas y profundidades de la ubicación de la carga); WCS envía la información de ubicación de la carga recibida al PLC; El PLC controla el funcionamiento de la línea transportadora obteniendo la dirección de destino para el almacenamiento; Controle simultáneamente el polipasto para transportar mercancías hasta la capa de destino. Si el escáner no puede escanear el código, WCS proporcionará información a WMS sobre el resultado del error de escaneo y la línea transportadora dejará de funcionar y esperará el procesamiento manual; Si WMS determina que el valor de escaneo no es válido, la línea transportadora dejará de funcionar y esperará el procesamiento manual; Los operadores pueden usar terminales portátiles para escanear códigos nuevamente o reemplazar la información del código de barras para manejar situaciones de escaneo anormales. Si es necesario devolver los productos para su procesamiento, presione el "botón de devolución" en el puerto de almacenamiento y los productos se devolverán al puerto de almacenamiento para su procesamiento.

2) Dejar de esperar a que la mercancía pase a la línea transportadora en la entrada del ascensor; El PLC confirma el número de capas de estantes a las que deben llegar las mercancías en función de la dirección de destino para el almacenamiento y llama al ascensor. Cuando el ascensor llega al primer piso, la línea transportadora transporta mercancías al ascensor y las mercancías pasan a través del ascensor para llegar al piso de destino; Después de que el elevador llega a la capa de destino, las mercancías salen del elevador junto con la línea transportadora del elevador y esperan a que el camión lanzadera recoja las mercancías en el puerto de recogida.

3) WMS (Sistema de información de gestión informática) envía tareas entrantes de forma regular y WCS (Sistema de control) recibe las tareas entrantes y las envía al vehículo de transporte de destino de las mercancías; El transbordador recibe las instrucciones de entrada, se dirige al puerto de recogida a nivel de destino para recoger las mercancías y las transporta a la ubicación de carga de destino. WMS (Sistema de información de gestión informática) emite una tarea a la vez y WCS (Sistema de control) ejecuta tareas entrantes y salientes según el orden de las tareas emitidas por WMS (Sistema de información de gestión informática). Antes de que WMS (Sistema de información de gestión informática) emita tareas entrantes, es necesario determinar si la tarea saliente se ha completado; Después de completar la tarea de salida, se emite la tarea de entrada para evitar un punto muerto causado por la ocupación de los recursos de la línea transportadora.

4) Saliente: WMS (Sistema de información de gestión informática) emite tareas salientes (incluidas la dirección de inicio y la dirección de destino) a WCS (Sistema de control). Después de que el WCS (Sistema de control) recibe la tarea de salida, las mercancías salientes son transportadas por el vagón lanzadera en el nivel actual de las mercancías hasta la línea transportadora del elevador; La mercancía deja de esperar en la línea transportadora a la entrada del ascensor, mientras el PLC controla el ascensor para alcanzar el nivel actual de la mercancía; Después de que el ascensor alcanza el nivel actual de las mercancías, la línea transportadora transporta las mercancías al ascensor. El ascensor lleva las mercancías al primer nivel y las mercancías salen del ascensor. La línea transportadora transporta la mercancía hasta el puerto de salida. Retire manualmente la bandeja y complete el proceso de salida.

5) Las ubicaciones de entrada, salida y transferencia (mudanza, entrada) del almacén son asignadas por el sistema WMS, y el sistema de control de almacén no admite la asignación de ubicaciones; Si hay una bandeja que bloquea el vehículo lanzadera inteligente durante su recorrido, WMS debe emitir primero una tarea de transferencia de almacén y retirar la bandeja de bloqueo antes de emitir tareas posteriores.

6) El sistema de control automático (WCS) ejecuta las tareas en el orden de tiempo recibido, y las tareas recibidas primero se ejecutan primero.

7) WMS (Sistema de información de gestión informática) emite tareas de forma regular y, después de priorizarlas internamente, WCS emite una única tarea cada vez.

8) La eficiencia de ejecución de los equipos de automatización está estrechamente relacionada con el orden en que se almacenan y colocan las mercancías, así como con el método de salida del almacén y la profundidad del túnel. Estos métodos determinan la eficiencia real del equipo de automatización final. La eficiencia de los equipos de automatización se basa en la eficiencia obtenida bajo la premisa de operar en el escenario anterior.

9) Si un vagón lanzadera en una determinada capa funciona mal, después de confirmar manualmente la información de la falla, el vehículo defectuoso se puede mover a una ubicación que no afecte las rutas de entrada y salida. Los vehículos inactivos en otras capas se pueden levantar y reemplazar en la capa de vehículos defectuosos para realizar tareas.

Hebei Woke, como fabricante reconocido con patentes de tecnología de equipos relevantes, ha invertido una gran cantidad de fondos cada año en la investigación, el desarrollo y la actualización de la tecnología de equipos inteligentes relacionados. Su propia fábrica de marca HEGERLS tiene líneas de producción automatizadas y gestión inteligente, y ahora se ha globalizado. Muchos clientes en países y regiones como Europa, América, Medio Oriente, América Latina y el sudeste asiático han confiado en él, y ha diseñado y producido de forma independiente vehículos lanzadera inteligentes. Vehículos lanzadera multicapa, vehículos lanzadera para padres e hijos, cuatro vías. Los vagones lanzadera y los apiladores de túnel se han convertido en marcas designadas de equipos de almacén tridimensionales automatizados para muchas empresas.

Hora de publicación: 15 de mayo de 2023